Благодаря использованию новых материалов и нанопокрытий, срок службы и эффективность станков с ЧПУ нового поколения значительно повышаются.

2026-02-05

В последнее время в глобальном секторе высокотехнологичного производства технологическая конкуренция в области режущих инструментов для станков с ЧПУ сместилась от простой геометрической конструкции к более глубокой интеграции материаловедения и технологий обработки поверхностей. Недавние исследования нескольких гигантов отрасли показывают, что благодаря применению матричных материалов нового поколения и интеллектуальных нанопокрытий срок службы и эффективность обработки труднообрабатываемых материалов достигли значительного скачка.

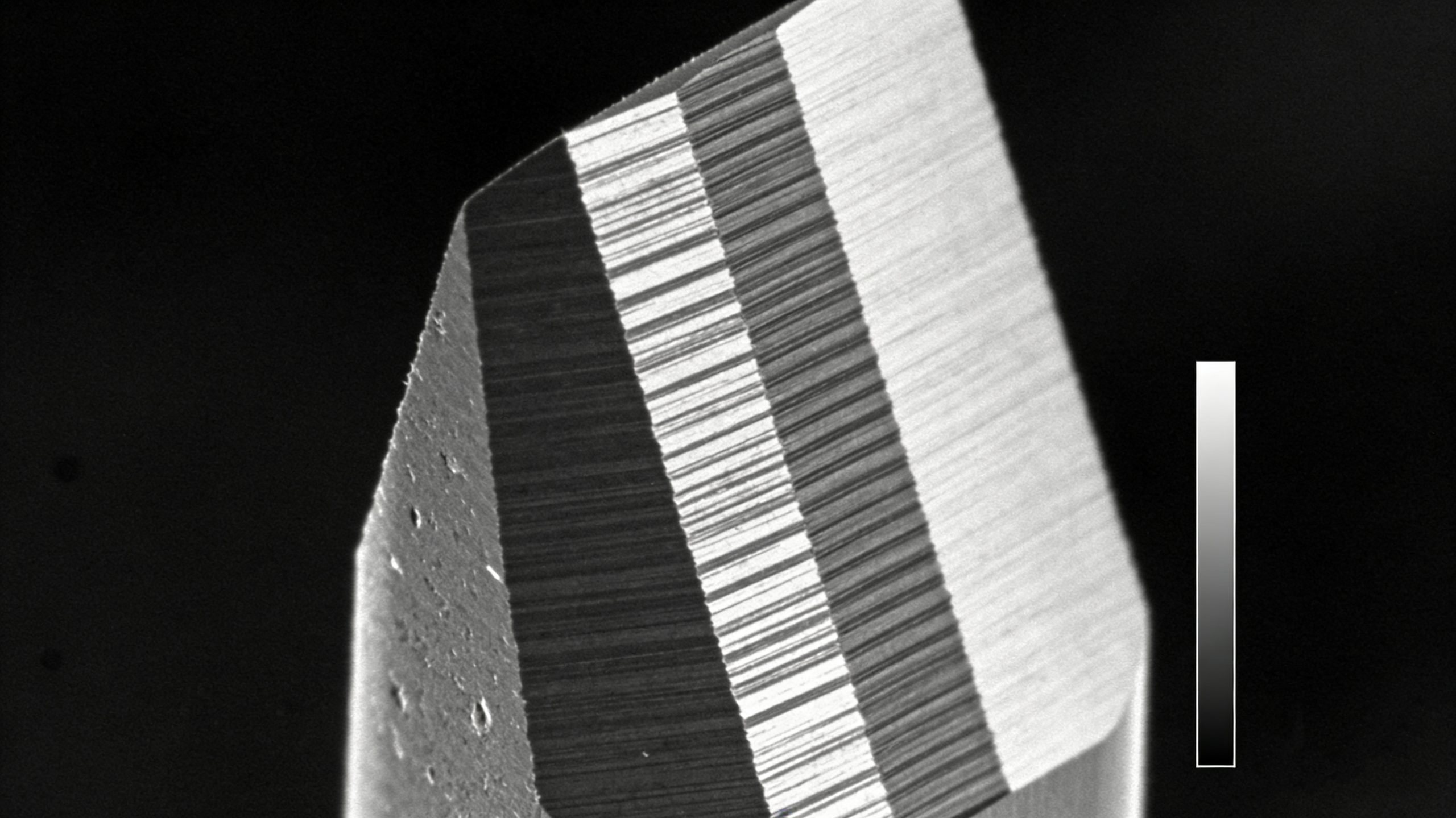

Что касается матричных материалов, то основным направлением стали твердосплавные материалы со сверхмелкозернистой и градиентной структурой. Благодаря достижениям в технологии порошковой металлургии удалось лучше достичь традиционно противоречивого баланса между прочностью и твердостью в матрице инструмента. Например, в некоторых изделиях последней серии GC от Sandvik Coromant используется уникальная технология градиентного спекания, позволяющая сердечнику инструмента сохранять высокую прочность для сопротивления разрушению, в то время как поверхностный слой обладает сверхвысокой твердостью, демонстрируя тем самым замечательную стабильность при высокоскоростном фрезеровании закаленной стали. Ещё более революционным является прорыв в технологии интеллектуальных нанопокрытий, где традиционные покрытия TiAlN заменены более сложными многослойными и ультрамногослойными наноструктурными покрытиями. Например, инструменты Walter Tiger·tec® Gold имеют тысячи слоев покрытия, каждый толщиной всего в несколько нанометров. Такая структура не только эффективно блокирует высокие температуры и снижает диффузионный износ, но и благодаря специальной обработке поверхности образует гладкий, стекловидный оксидный слой во время резания, значительно снижая коэффициент трения и образование наростов на режущей кромке. Это означает, что при обработке титановых сплавов для аэрокосмической отрасли и высокотемпературных деталей из сплавов скорость резания может быть увеличена более чем на 20%, при этом износ инструмента значительно снижается.

Кроме того, достигнут прогресс в разработке алмазных покрытий для легких материалов, таких как композитные материалы и алюминиевые сплавы. Благодаря усовершенствованию процессов химического осаждения из газовой фазы (CVD), новые алмазные покрытия обладают более сильной адгезией и более мелкими зернами. При обработке композитов, армированных углеродным волокном, они позволяют эффективно уменьшить образование заусенцев и расслоений, обеспечивая точную и чистую резку, подобную «хирургическому скальпелю».

Коллеги по отрасли отмечают, что эти фундаментальные инновации в материалах лежат в основе концепций экологически чистого производства, таких как высокоскоростная обработка и сухая резка. В связи с резким ростом спроса на постобработку заготовок, изготовленных методом аддитивного производства (3D-печати), потребность в инструментах, способных эффективно обрабатывать высокотвердые и нерегулярные структуры, будет способствовать дальнейшему развитию технологий нанесения покрытий и материалов.