От «управления инструментом» до «интеллектуальной резки» — цифровые решения меняют производительность заводов.

2026-02-05

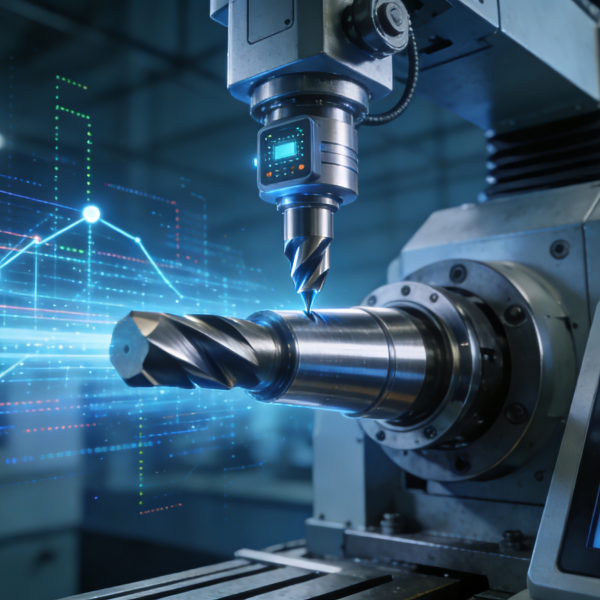

В эпоху Индустрии 4.0 режущие инструменты для станков с ЧПУ перестали быть просто физическими инструментами и превратились в ключевые узлы и интеллектуальные носители потока производственных данных. Последние отраслевые тенденции показывают, что благодаря интеграции датчиков, платформ IoT и алгоритмов искусственного интеллекта выбор, управление, обслуживание и даже утилизация режущих инструментов претерпевают всеобъемлющую цифровую революцию. Основная цель – переход от «профилактического обслуживания» к «прогнозируемому обслуживанию».

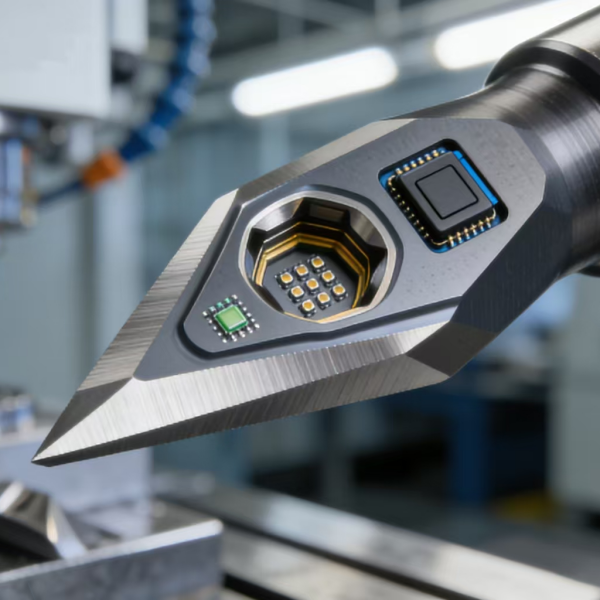

Ведущие производители режущих инструментов выпускают интеллектуальные держатели инструментов или адаптеры со встроенными датчиками. Такие системы, как iTendo от Schunk и DigiPro от Seco, могут собирать и передавать данные об осевой/радиальной силе, вибрации, крутящем моменте и даже температуре в режиме реального времени во время резки. Эти данные беспроводным способом передаются в облако или на локальные платформы периферийных вычислений, предоставляя беспрецедентные возможности для оптимизации процесса. Операторы могут точно определять критическую точку вибрации и состояние микроповреждений инструмента, тем самым динамически корректируя параметры для предотвращения брака заготовки и повреждения станка.

На уровне управления системы управления жизненным циклом инструмента на основе QR-кодов или RFID стали стандартом на «умных» заводах. От складирования инструмента, предварительной настройки, использования станка, обнаружения износа и переточки до утилизации — каждый этап точно регистрируется и отслеживается. Система может автоматически генерировать списки инструментов, предупреждения о сроке службы и рекомендации по закупке, сокращая затраты на складские запасы инструмента до 30% и полностью исключая человеческие ошибки, такие как «использование неправильного инструмента».

Дальнейшие передовые разработки связаны с применением технологий искусственного интеллекта и моделирования. Например, компания Kennametal сотрудничает с компаниями-разработчиками программного обеспечения, используя свою обширную базу данных по обработке материалов для обучения моделей ИИ, которые могут рекомендовать оптимальные комбинации инструментов, параметры резания и стратегии обработки на основе материала заготовки, состояния станка и целевой эффективности. Одновременно в виртуальной среде моделирования можно заранее смоделировать процесс резания, прогнозируя характер износа инструмента и изменения силы резания, что позволяет проводить многочисленные эксперименты на компьютерах и значительно сокращать время выхода новых продуктов на рынок.

Эксперты отмечают, что ценность цифровых и интеллектуальных инструментов выходит далеко за рамки самих инструментов. Они замыкают «последний отрезок» цепочки передачи данных от CAM-программирования до физической резки, формируя основу для адаптивной обработки и беспилотных, автоматизированных заводов. В будущем инструменты станут «сенсорными органами» адаптивных производственных систем, обеспечивая обратную связь в реальном времени и корректируя производственный процесс, что действительно приблизит нас к автономному производству.